Geçme Toleransları

Tolerans :

Üretimi, imalatı yapılacak malzemelerin,parçaların olması gereken aralık sınırlarını belirleyen kıstasa TOLERANS denir. Her parçanın bir ebatı olmakla birlikte yeni yapılacak parçaların daha önceden belirlenen sınırlarda işlenmesi yani belli bir Toleransa getirilmesi gerekmektedir. Çizimi yapılan bir parçanın imalatında verilen ölçülerin tam olarak elde edilmesi mümkün olmadığı için toleranslar belirtilir. Tolerans gerçek anlamda bir “HATA PAYIDIR”. Tolerans çok önemli bir konu olup kullanılacak olan parçaların hangi aralıklarda ve kıstaslarda olacağını Toleranslarını belirleyerek işleyebiliriz. Kullanım yerinin sıcaklığı, sürtünmesi, yağlanma yerinin durumu, devir, yük, hassasiyet, titreşim vs. daha bir çok durum için Toleransların aralıkları değişmektedir.

Üüretimi yapılan parçaların ebatları/boyutları farklılık gösterecektir önemli olan belirlenen, olması gereken toleranslar dahilinde üretimin gerçekleşmiş olmasıdır. Hatalar mutlaka olacaktır bugün en gelişmiş tezgahlar, makineler bile olsa milimetrik veya mikron mertebesindeki toleranslarda mutlaka farklılık gösterecektir. Mesela bir motor için üretimi yapılan pistonun ovallik veya koniklik toleransı ne kadar ölçüsel olarak mükemmele yakın olursa motor içerisinde piston o kadar rahat çalışacak, silindirde aşınma meydana gelmeyecek, titreşim oluşmayacak, daha uzun ömürlü bir motor çalışması sağlanmış olacak, oluşan yüksek sıcaklıktan dolayı pistonun silindir içerisinde sarması çok daha düşük oranlara çekilmiş olacak, motorun yağ yakması engellenecek vs. daha bir çok noktada tolerans önem arz edecektir.

Toleranslar;

ÖLÇÜ, ŞEKİL Ve KONUM Ve YÜZEY PÜRÜZLÜLÜĞÜ toleransları olarak gruplara ayrılırlar.

Uygun aralıkta verilmeyen toleranslar iş gücü kaybını tetikleyecek olup büyük maliyetlere yol açabilecektir. Mesela konveyörlerde kullanılan, toleransı projesinde uygun verilmeyen bir “Tahrik Tamburu” değişim esnasında motorlu redüktörün göbeğine oturmayacak ve hem mile hemde redüktöre zarar verilebilecektir. Zorla göbeğe geçirilen tambur mili ise bir sonraki değişimde yerinden kolay kolay çıkmayacak ve redüktörün parçalanmasına, milin zarar görmesine neden olacaktır. Bir milin monte edileceği yerdeki sıcaklık, mutlaka tolerans belirlerken hesaba katılmalıdır yani imalatı yapılan milin, sıcaklığı fazla olan yerde şişeceği/genleşeceği, çapsal ve boy olarak artı (+) toleranslara çıkacağı göz ardı edilmemelidir. Bu toleranslar sıcaklığın yüksekliğine göre ve sıcaklıkla birlikte göbekteki genleşmeninde hesaba katılmasıyla çıkartılmalıdır.

“PROJEYE GÖRE YAPTIRILAN İMALATIN MUTLAKA İŞLETMEYE GELDİĞİNDE AMBARDA STOĞA ÇEKİLMEDEN KONTROLÜ YAPILMALIDIR, GEREKLİ HALLERDE MİKROMETRE, KUMPAS, KOMPARATÖR SETLERİ VS. İLE KONTROLÜ YAPILMALIDIR. KONTROLÜ YAPILMAYIP NASIL OLSA AMBARA GELMİŞ BAKILMASINA GEREK YOK DENİLEN ÜRÜNLER GEREKTİĞİNDE YERİNE OTURMAMASINDAN KAYNAKLI BÜYÜK SORUNLAR YAŞANABİLECEKTİR”.

Şu da unutulmamalı ki gerekmeyen yere projede konulacak tolerans hassas işlemeye gideceğinden maliyetin artmasına vesile olacaktır bundan dolayı gerçekten gerekli yerlere tolerans vermek gerekmektedir. Verilecek her tolerans mutlaka ölçülebilir olmalıdır.

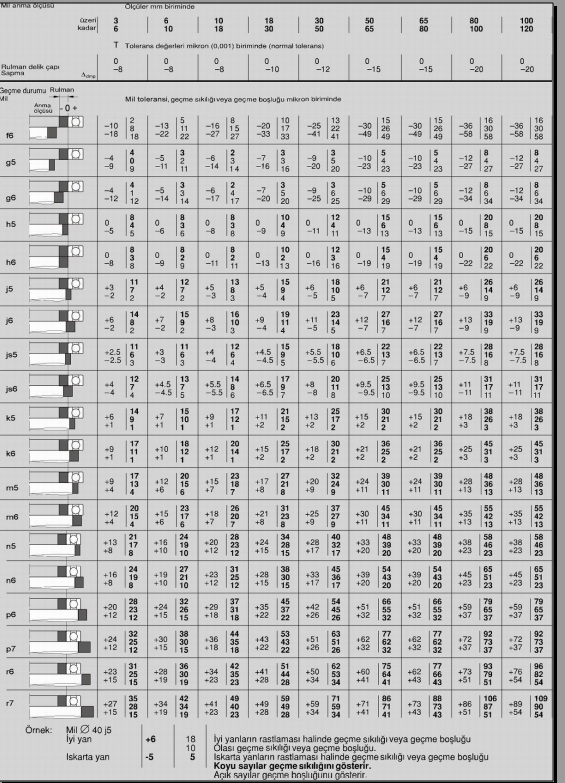

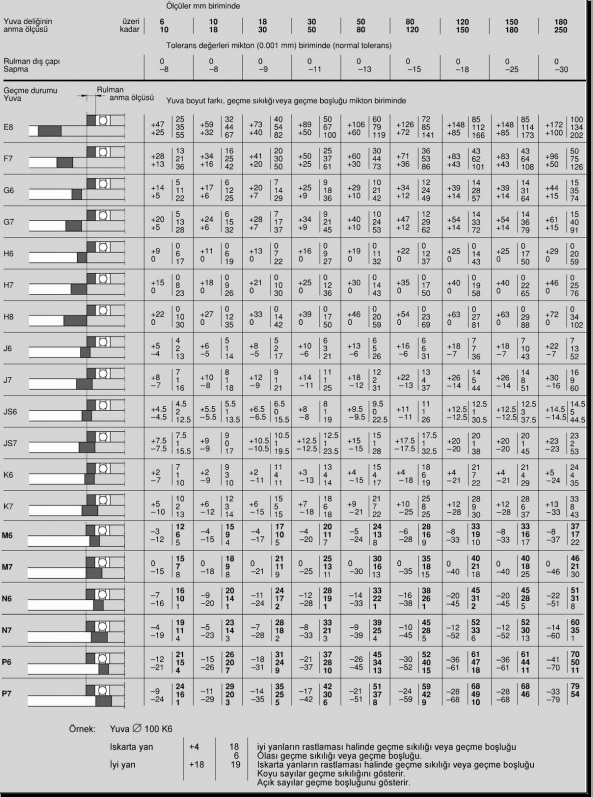

Geçme Toleranslarıyla İlgili Tablo Aşağıdadır.

Rev1

Category: Teknik Bilgiler, Teknik Dokümanlar

Tolerans ile ilgili detaylı bir yazı emeğinize sağlık…

http://www.teknikport.com‘ da “Güncel Yazılarımızı” takip etmek için yapmanız gereken sağ üst köşedeki mail aboneliği yazan kısma mail adresinizi yazarak “GÖNDER” butonuna basmak ve karşınıza gelen pencerede boş kutucuğa ekranda görünen harf/rakamları girerek “Complete Subscription Request” e tıklamak daha sonra E-postanıza “FeedBurner Email Subscriptions ” dan gelen maili açarak aktivasyon için gelen bağlantıyı tıklamaktır.